重型工业输送皮带如何解决磨损?

来源:康硕输送带生产厂家发表时间:2020-11-29 16:36

针对工业橡胶输送皮带在给料溜槽处的磨损、皮带与改向滚筒之间的磨损、环形橡胶带跑偏时产生的磨损以及与托辊的磨损四种主要的磨损形式我司进行分析,并结合实际情况提出通过给料溜槽合理的结构设计,皮带机改向滚筒的合理布置以及一些防跑偏方法等措施可减少传送带的磨损,这些维护措施应用到实践中取得了很好的效果,对皮带输送机的日常维护管理有一定的指导意义,是现代散状物料运输的主要设备,它广泛用于冶金、化工、矿山、电厂和港口等工业领域,对于整个输送机,其环形带占有非常重要的地位、具有双重作用,既是牵引构件又是承载构件,且重型皮带使用寿命最短、价格最昂贵的部件,因此如何管理和维护好输送带线体、延长使用寿命,越来越引起人们的关注;

工业输送皮带的磨损形式多种多样,我们针对几种主要的磨损形式进行了分析,并结合生产实际提出了一些维护措施,给料溜槽与环形橡胶输送带接触密切,它的设计和安装对输送带磨损有很大的影响:给料时物料对皮带有冲击作用,尤其是当物料,与胶带方向的夹角大时,将对输送皮带造成较强的磨损,物料中夹杂长的坚硬物件卡在给料口,磨损或者划破皮带,为了最大限度减小给料口工业运输带的磨损,给料口的结构设讨应该满足以下条件:料与带体的运行在同一方向上,加料过程中,物料以几乎与工业尼龙输送带相同的速度移动,物料落到环形皮带上的等效自山降落高度小,使其所受冲击力最小,设计合理的馏槽和导料槽,以使物料连续落到花纹抗冲击输送带的最中央,因导料槽的挡板宽度沿宽幅输送带运可行方向越来越窄,另外导料槽应延伸到物料的速度以达到合理带速,加料段安装缓冲托辊或将槽型托辊来加密布置,可以在无支撑段加装挡板来减少漏料;

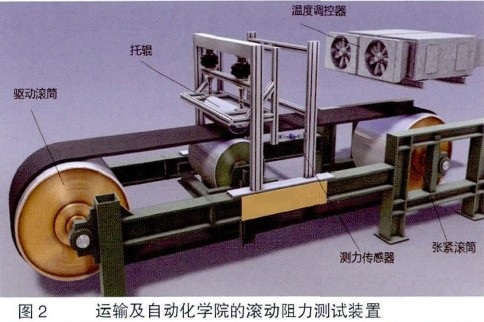

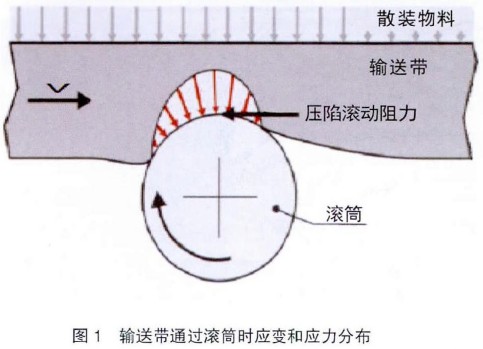

基于以上要求,我们给出给料溜槽的结构设计方案,和导料槽应固定牢固,以使它们正确地对着耐磨擦输送带体进行定位,导料底边不能和带边靠得过紧,改向滚筒位于皮带输送机尾部,输送随改向滚筒旋转,磨损主要是由于改向滚筒和皮带之间进入了杂物,粘结在滚筒上,使改向滚筒局部半径发生变形产生磨损,原因主要有:由于清扫不干净及环境影响,使输送机传动滚筒容易粘结物料,改向滚筒的局部应力迅速增加,两者之间的磨损加剧,使皮带胶层变薄或出现破洞,改向滚筒与下平型托辊之间有一个较长的无支撑段,此时带面形状由槽型逐渐变为直线型,物料易散落下来落在橡胶输送带空载段上,引起磨损;

在贴近改向滚筒表面部位加装刮料板,与接料板整体焊接在一起,接料板通过螺,连接在输送架上,并且使刮料,板与滚筒有一定倾斜角度,增加刮料能力,在改向筒前部加装清扫器,过螺栓连接在机架上,输送机清扫器与皮带接触端安装橡胶皮条,减少对胶带的磨损,此外针对改向滚筒前无支撑段的漏料间带跑偏产生的局部磨损,输送皮带跑偏是输送机的常见故障,主要是指输送物料中心线偏离了输送机的纵向中心线,造成跑偏的根本原因是:带式输送机两侧倾斜托辊与环形皮带接触时产生侧向力的缘故,当两边侧向力不等时便造成跑偏,主要表现为以下几点:输送机机头和机尾滚筒中心线不平行,使其两侧松紧程度不一,向紧的一侧移动,输送皮带接头不正,托辊安装不正,给带体施加一个偏向力,加料不当受力不均、产生跑偏、滚筒粘结物料,造成滚筒半径局部改变,针对重型橡胶带的各种跑偏形式,如果是整个胶带输送机的中心线发生偏移,就要重新校正定中心线,如果只是轻微的跑偏可以收紧紧边的轴承座,但这种方法只能调整较小的偏移量,对于大的偏移量可采用将输送机传动滚筒加装在活动小车上,通过调整小车来纠偏,皮带本身弯曲不直或接头不正等原因使得传送带受力不均造成跑偏,应将输送带切正,重新胶合或打皮带扣即可;

输送带槽型托辊组轴线同输送带中心线不垂直,会造成传送带跑后不跑前现象,即向后跑偏、运行方向相反,调整方法为向哪边偏移,就将哪边的托辊向皮带前进的方向偏刹,一般清况下调整托辊才可以纠偏,调心托辊纠偏时产生一定的倾斜角度,由于加工质量和锈蚀等原因使回转架旋转不灵活,不能及时旋转复位,将会磨损耐高温输送皮带等,托辊自身密封不严、轴承旋转不灵活等,也会造成托辊与环形皮带之间产生相对滑动而磨损,对策:首先确保整个皮带输送机设备在一个中心线上,其次是两侧倾斜托辊与中间水平托辊具有相同的倾斜角度,所有中间托辊在水平面上有良好的接触,保证受力均匀,尽量少使用调心托辊,加强日常维护保养工作,对于破损的托辊组件及时更换;

以上简单分析了工业橡胶输送皮带磨损的原因,并提出了一些维护措施,随着工矿输送机设备的广泛应用,磨损问题的研究也越来越深入,如实时监测问题一种在非接触状态下,应信号分析理论对钢丝绳进行检测,监测断绳和接头,预报可能发生的损坏,实际中此类监测方法还比较少,只有从监测和预防多方面入手,才能更好地解决输送皮带的磨损问题,磨损的形成原因主要为装配误差、托辊支架结构变形以及环境腐蚀等,支架由于安装不正,使得托辊轴线与煤矿输送带中心线不垂直,相对于托辊产生相对滑动,会加剧皮带的磨损。

下一篇:高炉上料输送机皮带更换注意哪些?

上一篇:工业输送皮带摩擦阻力如何降低?

- 2021-03-28如何快速减少输送机皮带托辊的更换量?

- 2021-02-27陶瓷滚筒如何减少工业输送皮带打滑?

- 2021-02-26钢丝绳煤矿阻燃输送带接头注意哪些?

- 2021-02-18输送机皮带托辊润滑清扫的保养方法

- 2021-02-08钢丝绳皮带输送机张紧器张力影响哪些

- 2021-02-04哪种皮带输送机密封防尘效果更佳?

- 2021-01-31哪种人字形花纹输送带防滑效果好?

- 2021-01-26焦化厂皮带输送机张紧器装置哪种好?

- 2021-01-22皮带输送机设备如何安全高效安装检验

- 2021-01-17矿用宽幅输送带更换后如何切割利用?